データ管理・デジタル接続

価値を高める3D計測データ

データ管理・デジタル接続

価値を高める3D計測データ

この20年間の3D計測ハードウェア・ソフトウェアの大きな技術革新は、製造業における技術の著しい成長を後押ししました。製品エンジニアリング段階では機能性に優れた製造ツールの提供に必要な試作や反復の回数削減に貢献し、生産開始前の段階では製品の微調整と組み立て工程の迅速化を支援し、生産段階では製造上の問題の検出、分析、解決を可能にしています。このようなメリットは有益です。

3D計測がエンジニアリング・製造プロセスにもたらす優れた価値を考慮すると、この数十年間で3D計測プロセス自体は著しく進化していないことに驚かれるかもしれません。3D計測プロセスは依然として手作業によるファイルやフォルダでのやり取りに依存しています。実際に、検査のレポートやプロジェクトの共有は、手作業によるネットワークドライブへのコピーや、USBメモリの共有によって行われています。プロセスの共有を容易にするためにデータベースシステムが使用されている場合でも、大容量のファイルがシステムにアップロードされるため、データ転送が遅くなり、製造工程に遅れが生じます。

複数の製造関連部門では3D計測データを日常的に必要としていますが、データ入手方法が非常に非効率的なケースが多くあります。それでも機能はしますが、今日では他により優れた方法が存在します。デジタル技術によってこのような問題を軽減し、3D計測データの価値を高めることができるかというと、その答えはイエスです。

3D計測データの価値を大幅に高めるための3つのステップ

最初のステップは、3D計測データのために企業全体でのデータ管理システムを構築することです

このステップが必要なのは、最初に解決を要する根本的問題がデータへのアクセスだからです。 適切なデータ管理システムによって、障害を取り除き、製造プロセス全体をスピードアップすることができます。

現在、この障害は確実に存在しています。マッキンゼーのレポートによると、従業員が情報の検索や収集に費やす時間は平均して1日1.8時間、1週間で9.3時間です。品質に関しては、InnovMetric社が実施した品質管理担当者への調査によると、担当者は平均して1週間に3時間以上検査プロジェクトを探す作業やその整理、他のメンバーとの共有に費やしていることがわかっています。プロジェクトファイルの共有はワークフローの非常に大きい部分を占めます。通常の大量生産プロセスでは、毎週数百もの検査プロジェクトを管理・共有する必要があります。

データ管理システムがあれば、電子メールの受信フォルダのように簡単に3D計測データにアクセスできるようになります。データ管理システムでは以下のことが可能です。

-

ファイル管理の自動化

-

データの一元管理と信頼性のあるバックアップ方法の導入によるデータのセキュリティと整合性の確保

-

ファイルを検索する代わりに、キーワード入力によって3D計測プロジェクトを簡単に見つけられる検索エンジンの提供

-

ユーザーのデータアクセス権限と実行できる操作をコントロールするためのアクセス許可の管理

データへのアクセスをさらに容易にするために、多くのデータ管理システムではWebブラウザやモバイルアプリを使用したデータアクセスも可能です。 3D計測プロジェクトをどこからでも任意のプラットフォームで開けるのです。このテクノロジーの導入により、製造プロセスへのデジタルコミュニケーションの組み込みも可能になっています。例えば、すべての社内メンバー間で3D計測データをメールやチャットにより簡単に共有できるため、それらを受け取った人は簡単なクリック操作で3D計測データをWebブラウザで確認できます。

データ管理システムは、3D計測データの共有とデジタルツールによるコミュニケーションを促進し、製品のエンジニアリング、生産開始前、生産の各段階を改善し、以下のメリットをもたらします。

-

よりスピーディかつより少ない反復回数での製造上の問題を解決

-

部門間のより効率的な連携

-

外部サプライヤーとのよりスムーズな連携

-

リアルタイムに対応

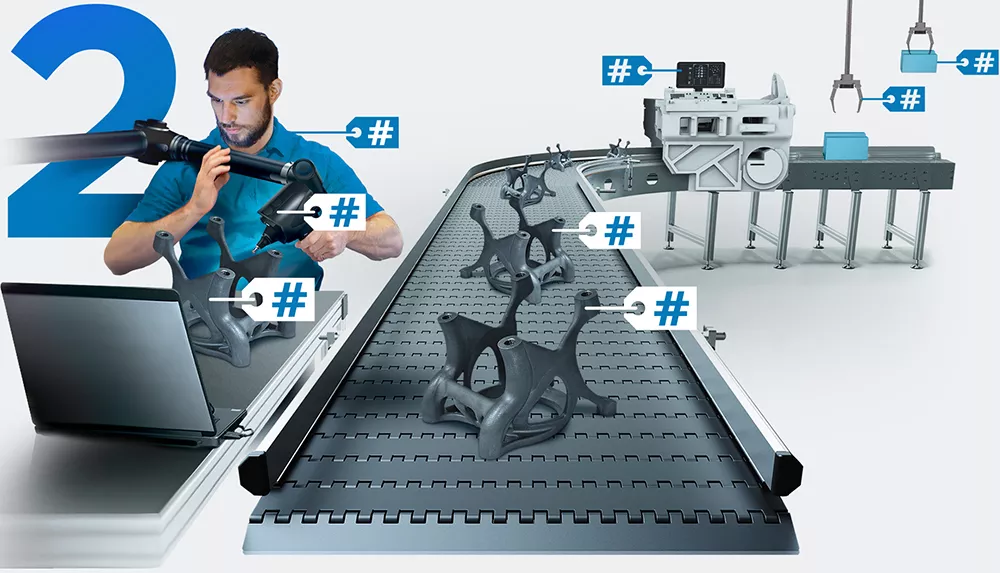

2番目のステップは、メタデータ管理手法の導入です

メタデータは部品に関する重要なプロセス情報です。設計のコンテキストを記述し(部品番号、図面番号など)、部品がどのように製造されたかを特徴付け(シリアル番号、生産ライン番号など)、部品がどのように測定されたかを記述します(オペレーター名、測定機器IDなど)。製造企業は、データ管理システムでメタデータとして保存する情報を特定し、その品質を管理する必要があります。

メタデータは以下のように3D計測データのアクセスパフォーマンスを改善します。

-

検査プロジェクトを5~15分をかけて探すのではなく、15~30秒の検索で見つけることができます。プロジェクトについて1~2つの詳細情報(シリアル番号、部品番号など)を入力することで、ユーザーはスピーディに最初の検索で目的のデータを見つけることができます。

-

メタデータは、製造上の問題の特定と解決のための根本原因の分析において非常に重要です。例えば、サプライヤー2社が製造した部品の品質の比較は、測定された部品が適切にサプライヤーに関連付けられている場合のみ可能です。

3番目のステップは、PLM(製品ライフサイクル管理)システムの全ユーザーに対してアクセスを付与することです

PLMシステムは、データ、プロセス、システム、そしてチームメンバーを一元管理し、製品情報のインフラを提供して、製品のライフサイクル全体を管理します。永続URL、つまりWeb上の特定リソースの固有アドレスを提供するデータ管理システムを使用すれば、個々の部品やアセンブリのPLM項目にハイパーリンクを挿入できるため、 LMユーザーは簡単なクリック操作で3D計測データや結果をWebブラウザで確認できます。

3D計測データをデジタルPLMプロセスに統合することで、製品開発をスピーディにし、将来を見据えて品質を向上させることができます。例えば、製造エンジニアは3D計測データを使用して、設計・製造上の問題のトラブルシューティングや、部品修正後の検査の合否チェック、エンジニアリング変更の原因の記録を行えます。また、CADのリビジョンに対応する3D計測データにリンクすることによって、既存のPLMベースの承認プロセスの効率も改善できます。さらに、次期設計の改善のために設計者が現行の製造プロセスを分析するにあたって、3D計測データが有益なインプットをもたらす可能性もあります。

3D計測プロセスでデジタルトランスフォーメーションを始める理由

データ管理システム、カスタマイズされたメタデータ管理手法、PLMシステムとのデジタル相互接続を導入することで、3D計測データを製造企業のエンジニアリング・製造プロセスに活用できます。ここで、製造企業が自社のデジタルトランスフォーメーションの過程において3D計測プロセスを最適な出発点として考慮すべき4つの基本的な理由をご説明します。

|

初期段階で成功を収める

|

|

ビジネスリスクを最小限に抑える

|

|

構造化フレームワークを作る

|

|

データ品質を向上させる

|

初期段階で成功を収める

- 一般的に、組織ではすぐにROI(費用対効果)を達成できる低コストのプロジェクトを優先すべきと言われています。木の下に実った果実は必ず簡単に売れるものです。InnovMetric社PolyWorks|DataLoop™ のような3D計測データ管理システムを導入すると、大幅な生産性向上によって、数週間以内に投資を回収できます。具体的な利益をもたらし優れたROIを達成する容易なプロジェクトから着手することは、デジタルトランスフォーメーションを成功に導くためにスタッフを動員する上で最も安全な方法です。

ビジネスリスクを最小限に抑える

- 前述のデジタルトランスフォーメーションの3つのステップを組織内で複数段階にわたって徐々に導入することができます。これは、各ステップが互いに独立しているためです。ビジネスオペレーションの混乱を最小限に抑え、組織内の各チームで新たなデジタルスキルを習得するための十分な時間を確保することができます。

構造化フレームワークを作る

- データ管理システムによって提供される永続URLを使用して、充実した内容のデジタルコミュニケーションを実現できます。これは、組織内での連携のために各チームで3D計測データをメッセージに組み込めるようになっているためです。

- Webブラウザ、モバイル機器、PLMソリューションを通じてデータにアクセスできるため、所属部門を問わず組織内の誰もが3D計測関連情報を簡単に利用できます。

データ品質を向上させる

- 従来の2Dレポートではなく3D計測結果を利用できるため、豊富な情報を含んだ3D検査プロジェクトを掘り下げて、寸法に関する問題をさまざまな観点から分析できます。

- また、スキャニング測定された部品は、デジタルツインを利用できることで、1つまたは複数のピースで追加の測定を行うことができるため、問題のある部分のより深い分析が可能です。

- データ管理システムを使用することで、確実にプロジェクトの最新版リビジョンを使用できます。

解決策

最先端のデジタル3D計測プロセスを可能にする信頼性と実績を備えたソリューションは存在します。PolyWorks® デジタルエコシステムは、3D計測データの一元管理を可能にし、容易なデータアクセスを実現する3D計測データ向け最新データ管理システムによって、 製造企業の3D計測データの価値を飛躍的に向上させます。

シームレスなデータ共有はどのような組織でも求められているものです。製造企業は3D計測データを必要としており、最良の結果を得るためには3D計測データをスピーディに入手する必要があります。3D計測データの価値は、データをよりスピーディに入手できることで一層高まるのです。