Découpe H2O社、PolyWorks|Inspector™を活用して寸法管理システムのパフォーマンスを改善

あらゆるメーカーの測定機を、スマートフォンを使うのと同じくらい簡単に操作できる日が来ることは、オペレーターにとって長年の夢でした。フランスのDécoupe H2O社は、寸法管理システムを一新するためにPolyWorks® 3D計測デジタルエコシステムを導入し、この実現に成功しました。

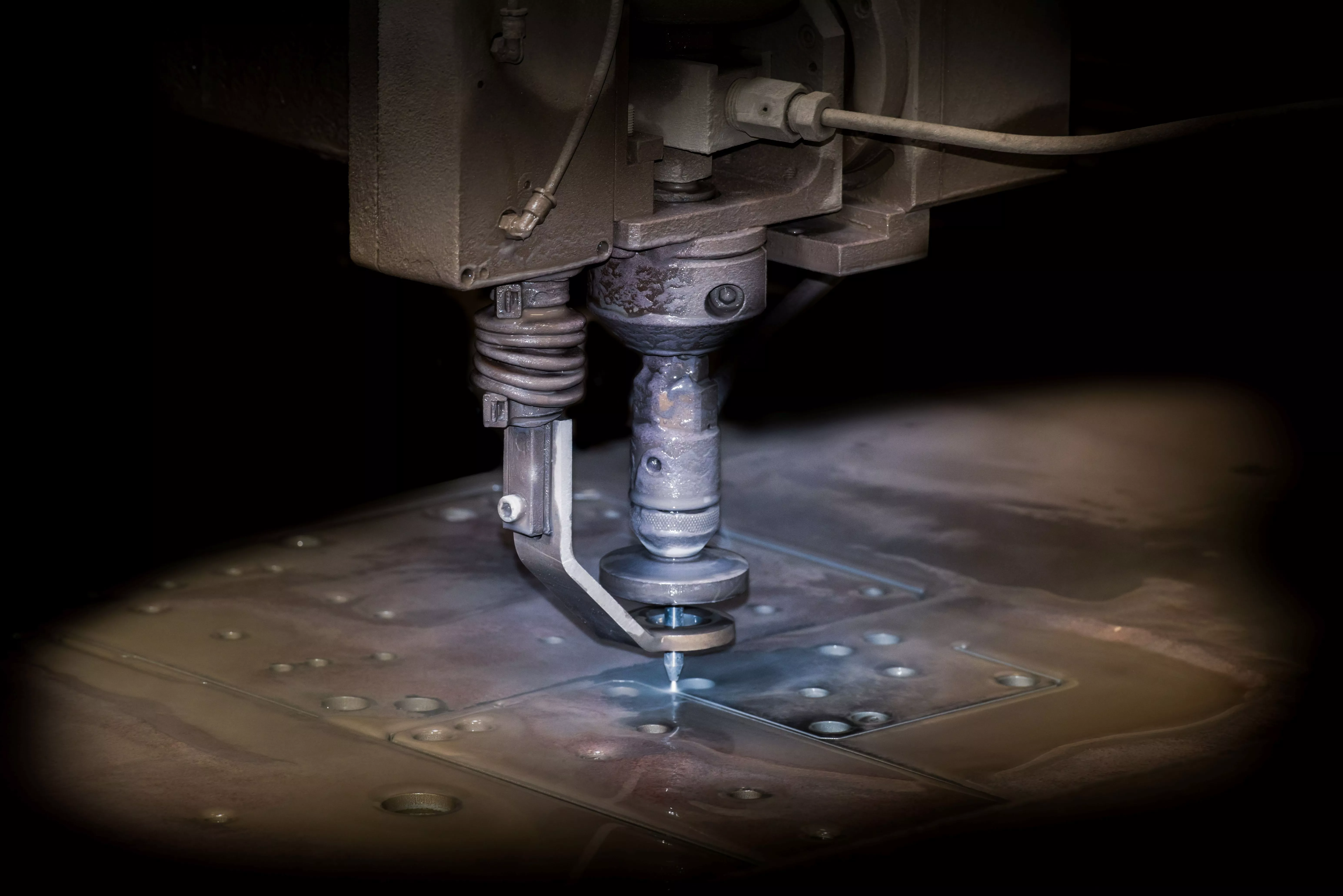

同社は2009年に現社長のMarc Wollenschneider氏が設立し、現在は12名の社員がフランスのドゥー県、ベルフォールとモンベリアルの間に位置するブロナールで勤務しています。図面や仕様書をもとに行う部品のウォータージェット切断、板金加工、機械式溶接加工を専門とし、試作品製作から少量生産までを引き受けています。

「当社では、試作品に基づくアセンブリの分析も実施します。自動車業界の仕事がメインですが、発電手段の整備の分野の仕事も手がけています。」とWollenschneider氏。

2009年にMarc Wollenschneider氏が設立したDécoupe H2O社はウォータージェット切断技術、板金加工、機械式溶接を専門とし、試作品から少量生産までを手がけています。

Marc Wollenschneider氏

工場には超高圧ウォータージェット切断センター2台(3軸、5軸各1台)、2~6軸レーザー切断センター1台、さらにプレスブレーキが2台あり、大きいものは荷重200トン、長さは2メートルです。Découpe H2O社は他にデュアルアクション・スタンピングプレス機(ラム荷重300トン、クッション荷重100トン)、マシニングセンター3台、3軸フライス盤2台、放電加工機(EDM)1台、そして寸法管理システムを備えています。

「当社は最新の設備を導入し、より魅力的なサービスをクライアントに提供することで、競争力を維持しています。1年前には6,000ワットのファイバーレーザー機と、切断容量2.50×4メートル、厚さ数百ミリに対応するウォータージェット機に投資しました。現在、ほぼすべての機械設備を連携させ、表面処理と熱処理の工程のみを外注しています」とWollenschneider氏は説明します。

課題

小型のスタンピング部品の製造を始めた2013年から2014年にかけて、寸法計測の必要性が明らかになります。「お客様のCAD図面と公差をもとに製作した部品が、仕様に適合しているかを検証することが目的でした。これまでは、従来のツールで曲げ部品や単純な板金部分を確認すれば良かったのですが」とWollenschneider氏は回想します。次のステージに行くために、より新しい技術が必要となったのです。

解決策

PolyWorksをプローブ測定用に導入

最初に、個々の部品の測定用にアーム型測定機を購入しました。計測ソフトウェアは簡単に選ぶことができました。「友人の勧めで、PolyWorks|Inspectorに目を向けました。友人はすでに彼の会社でそれを使っていて、習得が非常に簡単であることを知っていたのです」とWollenschneider氏は語ります。そしてPolyWorksソフトウェアのメーカーであるカナダのInnovMetricの子会社のPolyWorks Europaに連絡を取り、ソフトウェアを購入しました。「私たちは何のトレーニングも受けずにPolyWorks|Inspectorを使用することができました。不明な部分を少し検索した程度です」

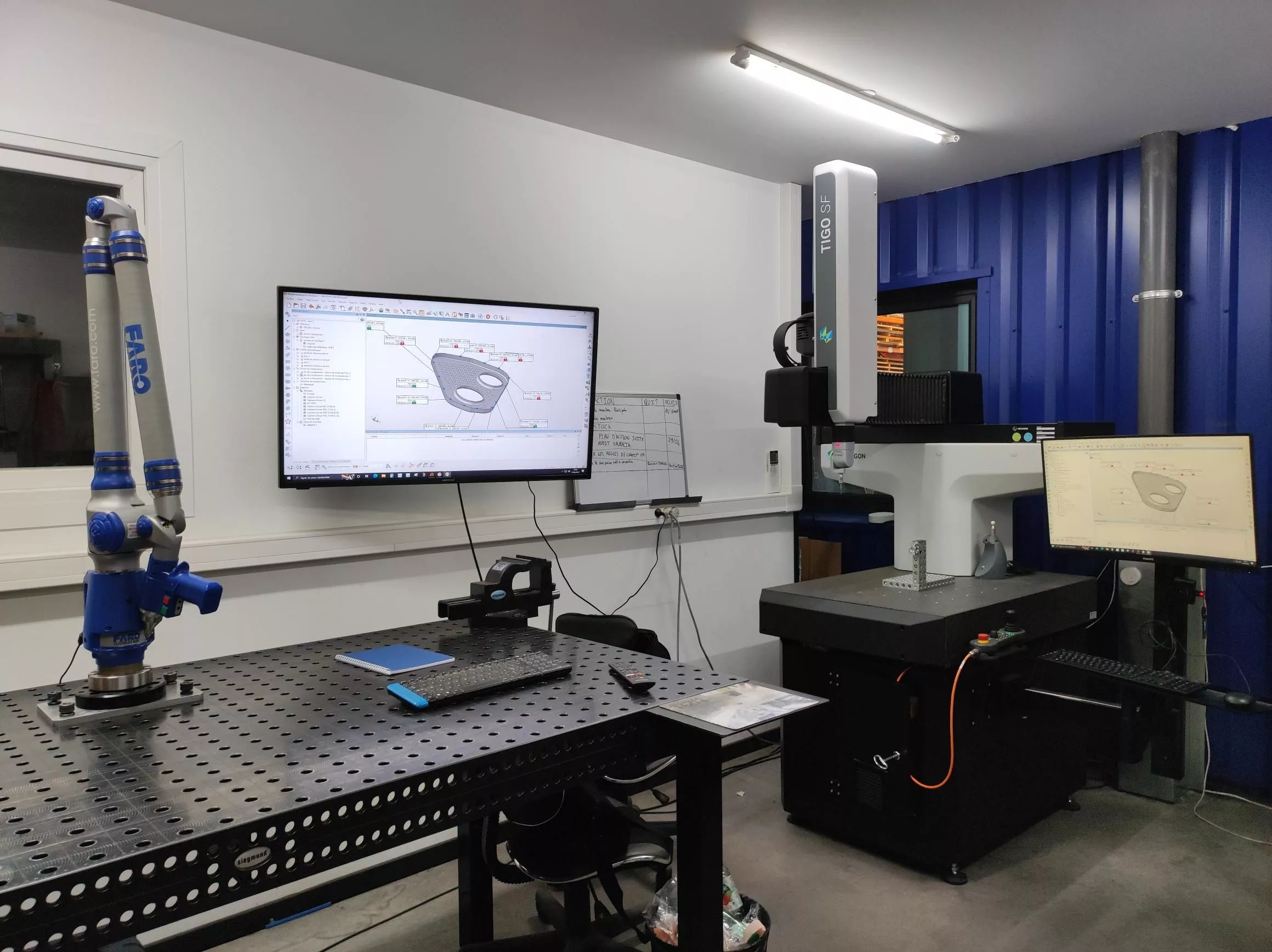

Découpe H2O社は、手持ちの従来型の測定機では繰り返し性と精度に限界があると気づき、インデックスタイプのヘッドを搭載したHexagon Manufacturing Intelligence社製のTigo SF 三次元測定機(CMM)に資金を投じることにしました。「実は、このCNC三次元測定機への投資は、ある一社のお客様のニーズに応えるためのものでした」

新しい寸法管理システムの性能は完璧に要件を満たしていた一方で、問題も生じました。CMMと一緒に購入した当初のソフトウェアはPolyWorksのソフトウェアより習得するのに時間がかかり、納期が遅れる可能性がありました。「そこで、PolyWorks Europaの地域セールスマネージャーのLoïc Marquet氏に、PolyWorks|InspectorをTigo SF CMMに使えないかと相談したところ、できるという嬉しい返事をいただきました」

Découpe H2O社は、新しいTigo SF 三次元測定機にPolyWorks|Inspectorを連携したことで、実装、接続、校正までをわずか2時間で完了し、部品のプログラム時間を45分に短縮できました。

2時間でCMM用にセッティング

「ほぼ即決でした」とMarquetは振り返ります。「Marcと話したのは水曜日の午後遅くです。PolyWorks|InspectorがTigo SFとどのように連携するかを30分間のライブデモで説明し、評価版のライセンスコードを送りました。翌日の午後には、弊社の技術者がツールの始動、接続、校正をお手伝いしました」

「2時間後には機械が自動モードで動き出し、1つ目の部品を測定しました。次の1時間で、私は必要なトレーニングを済ませました。PolyWorksについてはすでに知っていましたから。生涯で後にも先にも、1時間で終わったトレーニングはこの時だけです」とWollenschneider氏は語ります。

導入後に、計測担当者2名、機械技術者1名、そしてMarc Wollenschneider氏の計4名がPolyWorks Europaのトレーニングを受けています。今ではスタンピング部品の微調整に、工程内管理に、機械部品の品質管理にと毎日PolyWorks|Inspectorを使用し、溶接治具の調整にも活用しています。また、一部の顧客向けに計測サービスも提供しています。

効果・メリット

一番のメリットは、きわめてシンプルでスピーディに導入可能であることです。「もう1つのメリットは、CNC三次元測定機における部品検査のプログラミングの所要時間です。当初購入したソフトウェアでは数時間かかったことを、PolyWorks|Inspectorなら直感的、視覚的なプログラミングにより45分で終えられます。当社は膨大な数と種類の部品を製造するので、このことはとても重要です」そうWollenschneider氏は語ります。

3D計測デジタルエコシステムのCMMへの実装がこれほど容易になったのにはもう1つの要素があります。それは、PolyWorks|Inspectorにはすでに多数の機器が事前に設定されており、そこに個々のツールを追加していくという仕組みです。「Tigo SF CMMとそれに対応するモーター駆動式ヘッドも当社のカタログに含まれており、ドロップダウンメニューからそれぞれを選択するだけで、直接PolyWorks|Inspectorに接続できます。まさにプラグアンドプレイです」とMarquetは説明します。

「トレーニングを受けた4人のうち、誰がCMMやポータブルアームに詳しいのかを尋ねる必要はありません。まったく同一のソフトウェアなので、全員が測定シーケンスを開始して、計測レポートを作成できます」

ユニバーサルワークフロー

PolyWorks|Inspectorの基本原則は「ユニバーサルワークフロー」であり、これが大きな違いを生み出します。「ここで言う『ユニバーサル』とは、どのような測定デバイスを使用したとしても、ソフトウェアと手法は常に同じであるという意味です。当社の3D計測プラットフォームはそのように開発されています。スキャンかプロービングかを問わず、各種ポータブル機器、レーザートラッカー、CNC三次元測定機(CNC CMM)、その他で使えるプラグインがすべて初回購入価格に含まれた形で提供されます。部品検査のワークフローは変わらないので、ユーザーは機器を簡単に選択できます」とMarquetは語ります。

最後にコストの視点から、Wollenschneider氏はこう付け加えています。「私たちは、3個か4個の複雑な部品の寸法管理を行えば、ライセンスのアップグレードにかかる費用は回収できると計算しました」そして将来のプランについては、「レーザースキャナーをPolyWorks|Inspectorに統合するなど、可能性は無限大です」