動く測定対象物

GEパワープラントの発電維持に役立つPolyWorks®

Extreme Fab、Inc.は、石油、ガス、電力、エネルギー、およびトラック運送業界が必要とする大型機械を構築するための手法と技術を持つ金属構造物の製造企業です。彼らの主要な顧客の1つにGE Aero Energyがあります。GE Aero Energyは、世界中の企業やビジネス界において、送電線網の有り無しに関わらず、常に使用場所またはその周辺で信頼性の高い効率的な電力を生成する機能を提供しています。

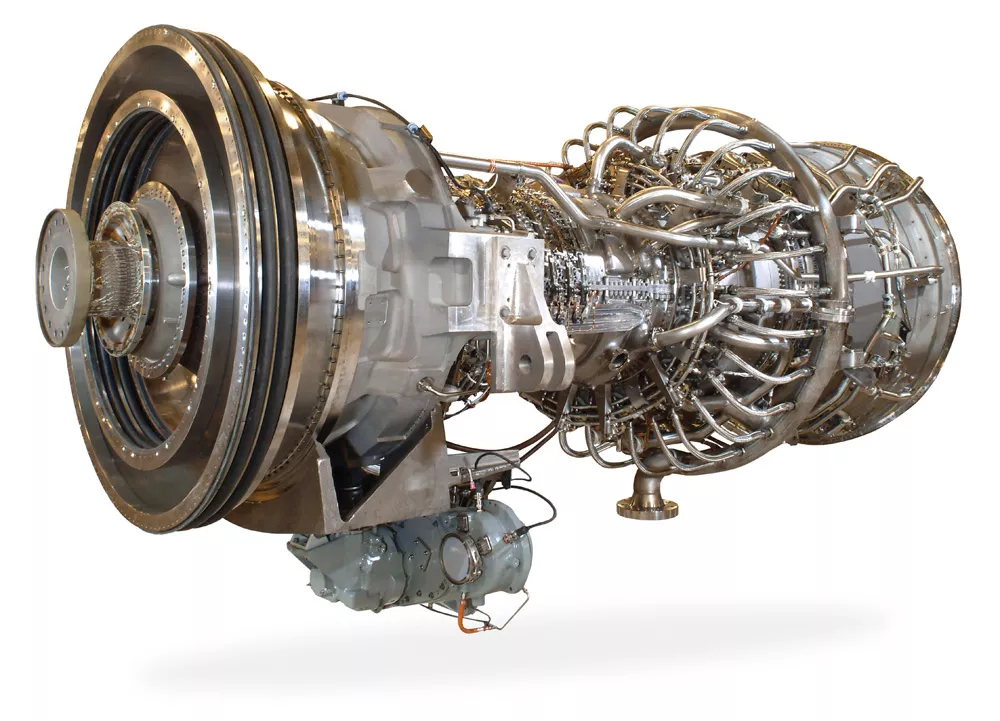

GE Aero EnergyのFlexAeroLMS100航空機エンジン転用型ガスタービンは、多種多様な燃料を使用し、44%の変換効率で最大100メガワットの電力を生成します。遠隔地の村や採油所、被災地などの孤立した場所で迅速に対応・設置するために、この非常に優れたタービンは一体型のパワープラントになっており、LMS100パッケージには、ターボ、ガスタービン、コンプレッサーがすべて組み立て済みで備え付けられています。そして、高機能なエンジニアリング作業を行うために、大型で高精度のスキッドを使用しています。

GE Aero Energyのためのスキッドの機械加工に関して、Extreme FabはDimensional Engineeringと提携しています。Dimensional Engineeringは、幅広い業界とアプリケーションの設計と生産エンジニアリングの課題に対処するための3Dデジタルキャプチャ、エンジニアリング、および分析サービスを提供しています。

LMS100航空転用ガスタービンは最大100メガワットの電力を供給する

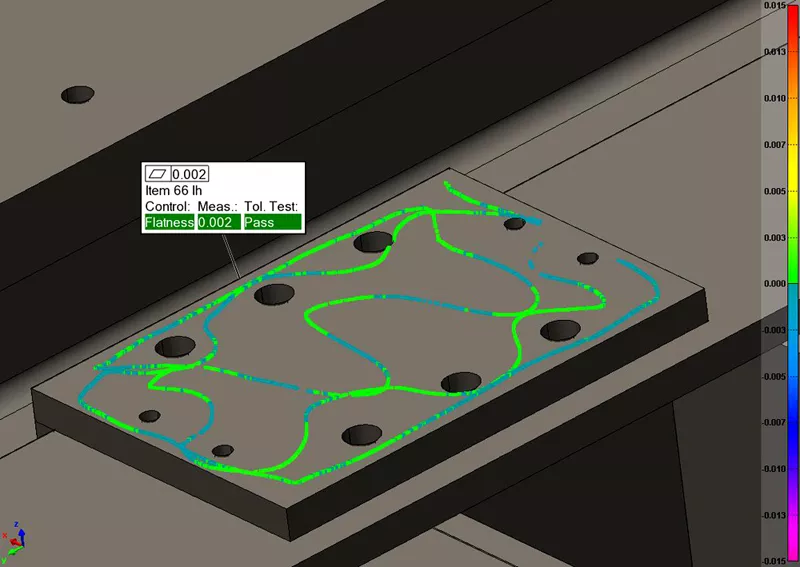

60 x 25フィートの正確な機械加工スキッドのレンダリング。ベアリングサーフェス(緑)は平面度+/- 0.002”に機械加工されている

「スキッドを片道運送するだけで何千ドルもかかるので、再加工するためにExtreme Fab に戻さなければいけないとなると、追加の輸送費用だけで何万ドルもかかる可能性があります。」

工作機械オペレーターは1トンもの機械加工システムを調整する

課題

60 × 25フィートのLMS100スキッドは、正確に機械加工された軸受面と取り付け穴を備えています。機械加工にごくわずかなずれがあるだけで、パワープラントの稼働効率やエネルギー出力、稼働寿命が損なわれます。Dimensional EngineeringのManaging Director、William Bonner氏によると、長さ60フィートのスキッドの全箇所で、「取り付け穴にはプラスマイナス0.002の平坦さが必要」であり、「射角はプラスマイナス0.005に抑えなければならない」といいます。

大きな測定対象物をこれほど正確に機械加工するのは容易ではありませんが、スキッドはさらなる挑戦を追求しています。Bonner氏は「これは動くのです。じっとしていません。」と語ります。正確に切断する間、1トン級の機械加工システムがスキッドの上に乗ります。「スキッドの上にミルを置くと、ミルの重量が均等に配分されないため、常にスキッドは曲がるのです。」

そして、1日12時間、10日間のプロジェクトの間、工作機械オペレーターは、取り付けパッドの上昇・下降・歪み・回転を引き起こす装置を再配置し続けることになります。

熱膨張も問題をさらに複雑にする要因です。24時間で最大50°F(10°C)の温度変化があるため、スキッドは1日を通して膨張、収縮します。

「Dimensional Engineeringの役割は、配置を管理して切断の角度と深さを指示することで、Extreme Fab はGEの求める精度を提供することができるようになります。」とBonner氏は述べます。

GE到着時に、スキッドが要求仕様を満たしていない場合、悲惨な結果が生じます。 なぜなら「スキッドを片道輸送するだけで何千ドルもかかるので、再加工するためにExtreme Fab に戻さなければいけないとなると、追加の輸送費用だけで何万ドルもかかる可能性があるためです。」とBonner氏は説明します。もしこれが製造計画にも影響するとなると、“不適合”は、コスト面でも大きな痛手になるというわけです。

解決策

Dimensional Engineering はExtreme Fab に、あらゆる機械の動き方の情報と共に、各切断の前と各操作の後に、ミルの配置位置、カッターの位置、スキッドの静止状態と緩んだ状態に対するワークピースの位置の正確な寸法情報を提供します。この寸法管理なしにGEの仕様を満たすことは、不可能ではないとしても難しいでしょう。

Bonner氏が選んだツールは、FAROのレーザートラッカーとInnovMetricのPolyWorks|Inspector™ソフトウェアソリューションです。「レーザートラッカーを使って正確に測定値を取得し、PolyWorksを使って取得したデータを解析する事で、絶えず変化するプロジェクトを管理しています。」とBonner氏は話します。

Bonner氏のチームメンバー2名は、緩んだ状態でスキッドの基本的な位置合わせから始めます。ワークピースに溶接された50のリファレンスターゲットを使い、レーザートラッカーでスキッドのデータムフィーチャーを測定し、PolyWorks®を使ってワールド座標系を作成します。その後、スキッド全体との関係を保持しながら、個々の取り付けパッド上で分離して動かせるように、PolyWorksで複数のローカル座標系を作成します。

「トラッカーの再配置を考慮して測定を管理できない場合、大きな問題が生じるでしょう。」

Bonner氏のチームは、工作機械オペレーターが切断の角度と深さをプログラミングするために使用する正確な位置情報を提供するため、ミルの位置決めと高さ決めの後に、スキッドとカッターの位置を測定します。操作完了時、次に進む前に切断検証のため、再度測定が行われます。

スキッドは温度によって変化するため、Dimensional Engineering のチームはすべての測定データをPolyWorksのダイナミック温度補償機能を使って処理します。この調整により工作機械オペレーターは、機械加工機能の正確な位置と組み合わせ、現在のダイナミックに変化する位置よりも安定した温度条件でスキッドに対してカッターのパスをプログラミングできます。

スキッドのサイズとレーザートラッカーの視線方向を検討するため、10日間のプロジェクトの間、FAROのレーザートラッカーは何十回も再配置されます。これは、正確な機械作業に別の要因をもたらします。すべての寸法がすべてのトラッカー位置に対して正確であることを確認するために、Bonner氏のチームはPolyWorksの測定機移動機能とリアルタイムバンドリングを使います。「もしトラッカーの再配置を考慮して測定を管理できないとしたら、それは大きな問題になっていたことでしょう。」

プロジェクトを終了する前に、スキッドがGEの仕様に合っているかを確認する最終検査が実施されます。「私達はプロジェクトの間、さらに出荷前にも、すべての寸法の精度を確認し、認証しています。」とBonner氏は話を結びました。

最終検査で取付け面の平面度を確認

GEへ輸送準備中の完成したスキッド

効果・メリット

「レーザートラッカーとPolyWorks|Inspectorソリューションがなかったら、少なくとも定量化可能な方法では、このレベルの精度を達成する手段はないでしょう。私達はこの作業を6年間行っており、50以上のスキッドを扱ってきましたが、これまで1つも修正のために高い輸送費用を費やす必要はありませんでした。」とBonner氏は言います。Dimensional Engineeringがこの6年間で受けた不適合報告書(NCRs)は、規格外の穴が1つあったこと、スキッドの図面上で矛盾する箇所があったことに起因する2件のみでした。

Dimensional Engineeringは、同じプロセスとツールを、中間冷却機のようなLMS100パッケージ向け補助機器を含む、他の大規模プロジェクトにも利用しています。「スキッドの技術は、溶接中にレールに取り付けられる2つの50フィートのラジエーター、ラジエーターマウントフランジ上の120の穴や、取り込みと出力のフランジの平行度の位置決めにも使われます。」とBonner氏は解説します。「FAROのレーザートラッカーとPolyWorksで得られる正確な寸法なしでは、ラジエーターは中間冷却機に適合しません。さらに、その中間冷却機はLMS100タービンにきっちりと収まらないことでしょう。」

Dimensional Engineering は、PolyWorksの使用によって、動く測定対象物の管理や、大規模な機械加工も予測管理できるようになりました。