革新的で高品質、完璧なフレアを作り出す情熱

Bushwacker Inc. PolyWorks|Modeler™ のリバースエンジニアリン機能により、ほんの数日で構想から試作品作成まで進める事が可能に

オレゴン州ポートランドにある家族経営企業のBushwacker Inc.は、40年近く情熱とプライドを持って、自動車のアフターマーケット向けにフェンダーフレアやトラックのアクセサリを製造してきました。トップメーカーとして認識され、Bushwackerは革新的設計で高品質な製品を作り出しています。Bushwackerの 設計技師である Sterling Logan氏は、「これらを実行していく為には、最先端のツールが必要でした。」と話し始めました。

課題

Bushwackerはスタイルに尽力しており、また彼らが作り出す全ての製品には革新さがあります。彼らは慎重に綿密に1つ1つのデザインのあらゆる細部を調べ、設計と製造には最新スタンダードを用いています。Bushwackerにとって、品質とは適合度、仕上がり、スタイルの3つの言葉に要約できると言います。また一方で、「品質とは動く標的である」ともLogan 氏は言います。自動車メーカーは、ボディスタイルラインがますます洗練されたものになっていく一方で、適合度、仕上がりに関しても車品質の水準レベルを上げ続けています。そしてこのゲームに勝ち残り続ける為には、Bushwackerの製品もまた同じ水準をクリアしていかなければなりません。

品質を保証する

「私達のお客様は、車のスタイルラインにアクセサリが調和している事は当然だと考えています。そして自動車メーカーが作り出す高品質なサーフェスにおいては、車のスタイルラインとのわずかなギャップやほんの些細な干渉でも即座に明らかになってしまいます。それなので、私達はぴったり合う製品を作り出していかなければならないのです。」と Logan氏は述べています。これを実現させる為に不可欠なのが3Dスキャンでした。

代替案とスキャンサービスを試みた後、Bushwacker は、7軸 Romer Infinite 2.0 アーム、Perceptron ScanWorks V5 レーザースキャナー、InnovMetricのPolyWorks® 3D 計測ソフトウエアという、最上級のスキャンシステムを入手しました。車サーフェスの正確なデジタルデータを知ることが出来るようになった事で、完璧に適合させられるという自信を持って、Bushwackerはその才能を製品設計に集中させる事が出来る様になりました。3Dスキャンによりプロセスを簡素化し、マン・アワーを削減出来た一方で、困難だった適合度を上手く出していくことが可能になったのです。

フロントクオーターパネルのスタイルラインと取り付け位置を取り込むため、Jeep Grand Cherokeeをレーザースキャン中。

“スキャナーとPolyWorksソフトウェアにより、ほんの数日で構想から試作品作成まで進める事が可能です。“

Bushwacker デザインエンジニア Sterling Logan 氏

SEMAショーにて。構想から最終製品まで3日間で仕上げたシボレークルーズのバンパーガード。

Logan氏は、3Dスキャンの迅速なレスポンスに関して次の例を挙げています。「Specialty Equipment Market Association (SEMA)ショーのほんの数日前に、お客様からシボレークルーズ 用のバンパーガード設計をカスタムリクエストする連絡を頂いた事がありましたが、3Dスキャンのお蔭で、たった3日でバンパーガードのプロトタイプを用意する事が出来、その新製品と共にショーを開く事が出来ました。」

Logan氏は、たった3日でどの様に製品が完成するのかを解説してくれました。まず初日に、Bushwackerはシボレークルーズをスキャンし、PolyWorks/Modelerを使ってデータを処理した後、その処理データをSiemens NXにインポートします。2日目、バンパーガードを設計し、試作品型を機械加工します。そして3日目には、パーツは製造されてSEMA ショーで披露されているという訳です。「スキャナーとPolyWorksソフトウエアがあれば、ほんの数日で構想から試作品作成まで進める事が可能です。私達のこれまでのやり方ではそんな事は不可能でした。」

当初Bushwacker は、自動車メーカーのボディスタイリング部門で一番人気の材料:クレイを使っており、設計者は、このクレイを車に盛り付け、望むデザインにする為に苦労して造形していました。そして出来た原型が木の型板に移されていたので、スタイリングは車両とは反転した側で複製されました。次に、石こう型がクレイモデルから成形され、これらが試作用熱成形ツールの製造に使われていました。

Logan氏によれば、このプロセスは何時間もの骨の折れる仕事からなっていたそうで、モールドの準備が出来てから製造に至るまでには何ヶ月もかかる事もあったそうです。「近いところまでは行くのですが、最初の試みでぴったり合うと言うことは殆どありませんでした。」とLogan氏は言います。 そのデザインの品質の事だけを考え、Bushwackerはモールドの試作、適合度の確認、視覚的評価、モールドの改良、そして再検査、というサイクルを4回も5回も繰り返し、適合度と設計を微調整していました。

「しかし今は、レーザースキャニングとPolyWorksソフトウエアのリバース・エンジニアリング機能があるので、モールドや部品設計の変更はめったにする必要がありません。今私達が施す修正点と言えば、それぞれ特定の見た目の為に考案されている私達独自のフレアスタイルにする為のわずかな設計変更だけです。」とLogan氏は続けました。

バンパーガードの設計に使える、シボレークルーズの後部バンパーとトラックラッチのスキャンデータ。

シボレークルーズに取り付けられた状態の最終バンパーガード(グレー部)デザインを示したCADイメージ。

Jeep JK: デザイン性のあるフレア

「私達が事業を始めた頃に遡ると、最初のフレアはかつてのJeep CJ 向けのものでした。これはフェンダー向けのシートメタルが平坦だった為に、クレイと石こう過程も上手くいきました。しかし、新しいJeep JKのボディスタイルではそうはいきませんでした。」 と、Logan氏は過去と現在を回顧し、

Jeep JKはそのボディスタイルラインと実装構造から、一種の挑戦でした。3Dスキャニングでさえ、Bushwackerはその特徴的なポケットスタイルフレア、フラットスタイルフレア、そしてTrail Armorを開発するのに6ヶ月を費やしました。Logan氏が言うには、3Dスキャニングにより、その他のプロジェクトでは全て、平均してその最初の構想後1ヶ月か2ヶ月で製品発売 が出来る様になったとの事です。

Jeep JK プロジェクトは、3Dスキャニングのもう1つ別の利点:取り付け位置の取得も浮き彫りにしています。取り付けを容易にする為、Bushwackerは常にそのアクセサリに、工場取り付けポイントだけを使う様に努めています。ポケットフレアには、これがインナー/アウターフレアの革新的な組合せのきっかけとなり、スキャンしたデータは、ボディパネルに対して取り付けポイントの正確な位置を示してくれます。

「レーザースキャニングなしでは、

私達がJeep JK 向けアクセサリを市場に展開していくのは不可能だったかもしれません。」

Bushwacker デザインエンジニア Sterling Logan 氏

その革新的なデザインと細部への配慮がJeep JKアクセサリに良い結果をもたらしました。SEMAショーにおいて、BushwackerのフラットフレアはBest New Off-Road/Four-Wheel Drive製品カテゴリーで2位を獲得したのです。一方そのTrail Armor は、Best New Exterior Accessory Productで1位を勝ち取りました。

メリット

Bushwackerにおける3Dスキャン

Bushwackerは全てのプロジェクトにおいて、スキャン・立案・設計の3ステッププロセスに、そのレーザースキャンアームとPolyWorksと Siemens NX (かつての Unigraphics NX)を組み合わせて使用しています。

場合によっては、3Dスキャンシステムをそのターゲットの車まで持って行きますが、たいていの場合はBushwackerの自社施設に車を運び入れます。プロセスの最初の手順は、レーザースキャナーコントロールとライブデータキャプチャーの為にPolyWorks|Modeler™ を使う事です。「PolyWorksにおいて、スキャンを始める前の全てを通信させる為のセットアッププロセスに難しいことは何もありません。」Logan氏によれば、セットアップしてスキャンを始めるまでにはほんの10分から15分程しかかからないそうです。「インターフェースは直感的で分かり易く、使いやすいです。」と彼は続けます。

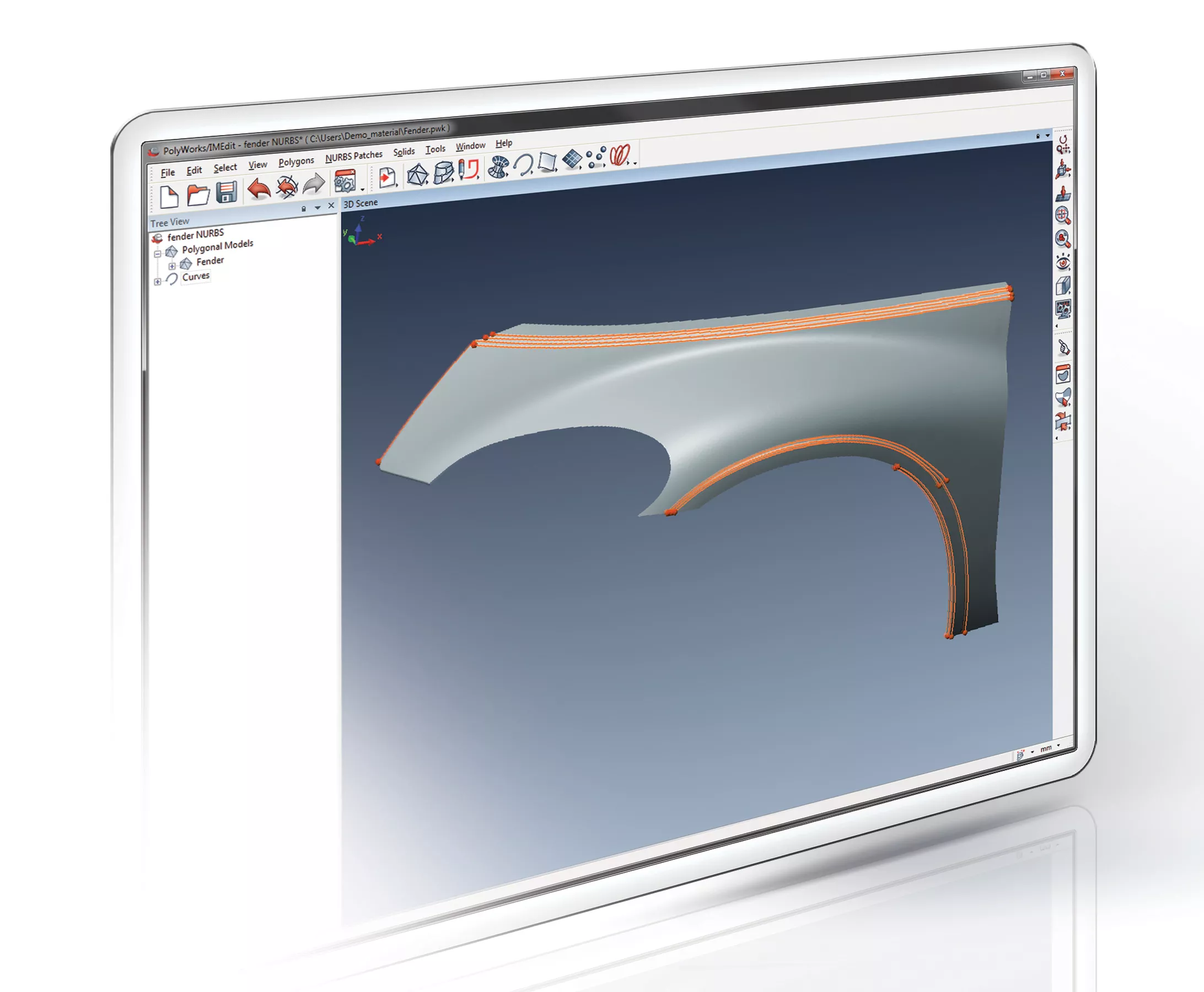

PolyWorks|Modelerでは、特徴ラインが簡単に抽出できる。

「スキャンすると、デジタルモデルが私のスキャンパスに従ってダイナミックに変わっていくところが気に入っています。自分がどこにいるのか、あとはどの部位を取り込む必要があるのか、を視覚フィードバックで知ることができます。」

「スキャンすると、デジタルモデルが私のスキャンパスに従ってダイナミックに変わっていくところが気に入っています。自分がどこにいるのか、あとはどの部位を取り込む必要があるのか、を視覚フィードバックで知ることができます。」とLogan氏は述べています。スキャンが完了したら、スキャン間の偏差が分かるPolyWorks の比較ツールに移ります。「これはスキャナーが揺れた時など、時折起こりうるオペレーターエラーの為の安全策です。これにより、何をスキャンし直さなければならないかを即座に知ることが出来ます。そして、クリーンで正確なデータが得られます。」

Siemens NXユーザーとして、Logan氏はPolyWorks|Modeler™のインターフェースやツールはとても似ていて使い易いとも感じています。彼は、データ操作や設計に使うSiemens NX にファイルをインポートする準備にPolyWorksを使います。「私達は、部品を作ったり車の繊細なスタイルラインに沿う設計をするのに、強力なモデリングツールを必要としていました。PolyWorksは細部をキャプチャーするのに役立ち、部品を設計するのに、そのデータをSiemens NXで使う事が出来ます。私達にとってこれらは完璧な組合せです。」

Siemens NX用のデータを準備するのに、彼はPolyWorks を使いノイズの多いデータを除去し、穴を埋め、キー溝やNURBSサーフェスを作ります。「エリアを選択し、PolyWorksのキー溝自動作成を実行し、その後、これらを結合してNURBSを作成します。これはSiemens NXのプロセスととても良く似ていると感じました。それなので実際、とても直感的に使えています。私が知る限り、PolyWorksより優れていて使い易いソフトは他にありません。」とLogan 氏は話しています。

Siemens NXにおいて、PolyWorksで作成されたNURBSは アクセサリデザインのベースラインになります。ボディパネルと取り付けポイントから、Bushwackerのビジョンは形になります。プロセスを通して、設計者はその形と適合度を可視化する為、アクセサリと車をレンダリングします。

新しいパーツはそれぞれ、試作モールドが設計されCNC機械加工される前に、‘デジタル’デザインでレビューされます。「PolyWorksが提供してくれる高品質なサーフェスデータのおかげで、実際のパーツを作る前に、適合度や仕上がりをCADで 検査する事が可能になりました。」けれども、彼らはまだ最終評価は物理的な試作品で行っていると言う事です。それは、Logan氏が言うには「最初にフレアを車に搭載した時、物はパッと目に飛び込んできますが、画面上ではそれが出来ません。」と言う理由からだそうです。

デジタイズされたモデルから滑らかなNURBSサーフェスまでをPolyWorks|Modelerで実行。

次のステップ

最近Bushwackerは、検査に関しては更にPolyWorksを頼りにしています。PolyWorks|Inspector™は、会社が有名になった理由でもある、モールドや試作品また初回生産サンプルの高品質性を裏づけてくれます。「PolyWorks|Inspector™ は非常にパワフルです。これにより社内で検査をする事が出来、パーツやモールドを必要な時に素早く評価する事が出来ます。」

「現在の経済において、私達は常に最先端にいる必要があり、PolyWorks はそうするのに一役買ってくれています。」とLogan氏は話を結びました。