重量パーツに対する不安を払拭

Andritz Hydro、PolyWorks|Inspector™の導入により大型パーツの品質管理の課題を克服

オーストリアのグラーツに本社を置くAndritz Group (Andritz Hydro、Andritz Pulp & Paper、Andritz Metals、Andritz Separation、Andritz Automationで構成) は、水力発電所、紙・パルプ産業、金属加工業界、製鉄業界、固液分離分野の地方自治体および産業セクターへのプラント、設備、サービス提供における世界のトップサプライヤです。

170年以上にわたり、Andritz Hydro は、世界の水力発電市場のリーダーとしての実績を得てきました。今日、同社は水力発電所向け電気機械システム/サービスの世界的サプライヤです。本社はオーストリアのウィーンにあり、20カ国に50カ所以上の拠点を持っています。大規模水力、サービスおよび再建、小規模水力、発電機タービン、ポンプ という5つの主要部門で構成されており、まさに水力発電のエキスパートです。

課題

フランシス水車の品質管理

タービン発電機、タービン、バルブといった水力発電プラントのコンポーネントを専門に製造しているAndritz Hydroのドイツ ラーベンスブルク工場では、フランシス水車製品のような重量パーツや大規模パーツを含む全部品の品質管理を確実に行う必要があります。

単体で最大800メガワットを発電するフランシス水車はまさに怪物です。鋳込材料で製造されるフランシス水車の重量は200トン、直径は8メートル弱に及びます。この怪物1機の発電能力は驚異的で、平均サイズの原子力発電プラントにおける発電量と比較しても引けを取りません。しかし、この並外れた規模と能力にも関わらず、実はフランシス水車は精密パーツであり、効率性はブレードの正確性とその位置の正確性に完全に依存しています。このため品質管理は必要不可欠です。1分間に120回の回転では、パーツのわずかな変形も壊滅的な影響を引き起こす可能性があるのです。

1分間に120回の回転ではパーツのわずかな変形も壊滅的な影響を引き起こす可能性があります。

ベネズエラのGuri II 発電所のフランシス水車

200トンのパーツの品質管理を確実に行う上で、Andritz Hydroはいくつかの特殊な課題に直面しています。まず、フランシス水車の物理的な大きさが障害となり、測定作業は極めて困難で、適切な機器がなければ実質不可能です。これに加え、パーツの巨大さにも関わらず、100分の1ミリという精度が求められます。

Andritz Hydroラーベンスブルク工場のTest and Measurementディレクターで、納入品の品質保証、検査および修理の責任者であるYener Korkmaz氏は、「ターゲットポイント、アライメント、解析などといった測定作業自体に問題はなく、大きな問題になっているのは実はパーツへのアクセスです。空間が限られていることが多く、より便利な位置に移動させることが物理的に不可能なのです」と述べています。

また、コンポーネントは測定テーブル上に自立せず、全方向からのアクセスが可能なわけでもないため、これまでKorkmaz氏のチームでは大規模パーツが溶接されている位置で、つまりその他のパーツや工具の間を縫って、そのパーツを直接測定するより他にありませんでした。さらに、ゲージでの測定結果はゲージの材質によって異なるため、まったく精度に欠けていました。

解決策

Andritz Hydroでは、タービンの品質保証に3D計測を導入することにしました。また、タービンの測定ポイントは部分的に隠れていることが多く、アクセスが限られるため、有接触測定機器が最適な選択肢であると決まりました。天文学的な数の測定ポイントが存在するわけではないため、これは特に実用的と考えられました。選択された3D計測ソリューションはFaroArm、Faroレーザートラッカー、そしてPolyWorks|Inspector™ソフトウェアです。このソリューションにより、パーツの大きさと重量はもはや障害ではなくなったのです。

シャベルの角度測定は、労力を要求する

測定データのアライメントと解析にはPolyWorks|Inspector™が選ばれました。実際、Andritz Hydroでは3年前にアライメント用ソフトウェアをPolyWorks®に切り替えていました。この切り替えの大きな理由となったのが、以前に使用していたソフトウェアのアライメント機能は要件を満たしていたものの、解析データやエクスポートデータにおいてはPolyWorksの方がいくつかの点で優れていたことでした。

Andritz Hydroラーベンスブルク工場のMeasurement and Testing Division主任であるHans-Peter Klimm氏は、PolyWorksの柔軟性を高く評価するのみでなく、次のように述べています。「ソフトウェアソリューションはある決まった機能を提供することがほとんどで、その機能が期待した結果につながらない場合は、そこで終わりになります。PolyWorksでは、目的を達成するために様々なアプローチが可能です。多くのエクスポートオプションやインポートオプション、また様々なインターフェイスを使用し、個々の問題に対してクリエイティブなソリューションを見出すことができます」

「私たちがPolyWorksを選んだ理由は製品の柔軟性と多様なレポートフォーマットです。また、Duwe-3Dによるテクニカルサポートの提供も魅力でした」

Korkmaz氏は、社内のどの部署も顧客として扱われており、各部署のデータ処理要件は全て異なるが、PolyWorksはそれぞれのフォーマット要件をシームレスに処理できることが実証されたという点も挙げています。さらに「私たちがPolyWorksを選んだ理由は製品の柔軟性と多様なレポートフォーマットです。また、Duwe-3Dによるテクニカルサポートの提供も魅力でした」と述べ、チームのメンバーがPolyWorks|Inspector™ソフトウェアソリューションの基本的なトレーニングを受けられた点、そしてリンダウに拠点を置くDuwe-3d AGが製造現場でマクロプログラミングをサポートしてくれた点についても高く評価しています。

この3D測定ソリューションのおかげでパーツの巨大さから生じる課題は解消されましたが、このソリューションの実装によっても、大型タービンの測定を日常的に行うことは到底無理です。この大きな原因は、Andritz Hydroが製造するパーツは量産品として製造されたものではない独特のパーツである、各車輪は顧客の要件に合わせたカスタムメイドであることにあります。そのため測定要件は常に変わります。「タービンごとにまったく別の測定プロジェクトになってしまうのです」とKlimm氏は述べています。

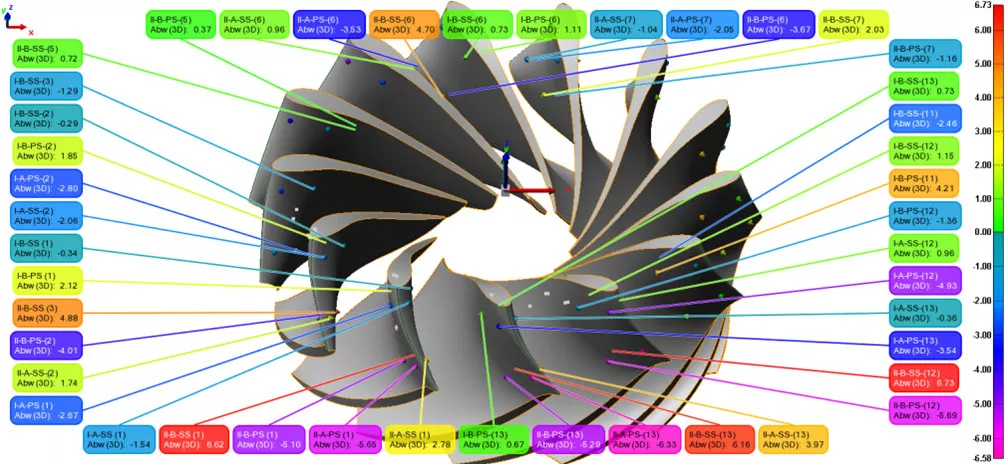

基準と測定ポイントを持つPolyWorks上の部品CADモデル

機器の位置変更

パーツの大きさ、そしてアクセスが制限されることから、測定アームまたはトラッカーの位置変更を頻繁に行う必要があります。PolyWorksでは、以下の2つの方法でアームを座標系に登録できるため、3D測定機器の位置変更が簡素化されます。

- 複数の位置から測定可能なポイントを使用する: 以前の位置のポイントは新しい位置からでもアクセス可能

- トラッカーとアームを組み合わせて、トラッカーの座標系にアームを登録する

位置が変更された場合、アームはリファレンスをトラッカーの座標系上に取ります。PolyWorksでは、アームがトラッカーの座標系に自動的に登録されるため、追加のリファレンスポイントの測定は必要ありません。

プロジェクトデータは、PolyWorks|Talisman™ アプリを使用してiPod により起動可能

PolyWorks|Talisman™は私たちにとって、とても便利なツールなのです。

車輪やシャフト内の深部にあるポイントなど、手が届かないテストポイントの場合、Apple®モバイルデバイス用のPolyWorks|Talisman™アプリケーションが大いに役立ちます。

「PolyWorks|Talisman™は私たちにとって、とても便利なツールなのです」とKorkmaz氏はやや興奮気味に語ってくれました。「同僚が見つからない場合や、オペレータが危険な状況にあり、コンピュータにアクセスできない場合、これが助けてくれるのです」測定はリモートアクセスで開始でき、その後プロジェクトデータがコンピュータから読み込まれます。測定技術員はすぐにデータを検証し、測定結果に誤りがある場合は訂正することができます。

メリット

測定が必要なパーツの多くは大型であるため、パーツへのアクセスが可能となるように構造を構築しているというAndritz Hydroの顧客は珍しくありません。このような構造ではパーツ全体の検査は可能ですが、空間が限られているという重大な欠点があります。そのため、顧客の前で大きなゲージを使用してこれらのパーツを測定すること自体、不可能な場合があり、もし可能であっても偏差が生じることになります。

3D計測ソリューションの可動性により、サプライヤが設置場所で直接パーツの品質管理を行うことが可能になるだけでなく、発電プラントでのタービン設置のサポートも可能になります。空間が限られた場所での作業は、もはや障害ではなくなります。

以前は、100トンのブレードを測定するのに技術員2人で最長1日半かかっていました (そのほとんどは、測定機器の設置と、空間制限、全てのワイヤーおよびはんだの問題に対処することに費やされます)。3D計測ソリューションがあれば、この作業は2時間以内に、しかも1人の技術員で完了できるようになります。

Korkmaz氏はPolyWorksの利用がますます増えると想定し、「PolyWorksを利用することで測定結果の精度と再現性が得られます。このことは極めて重要です」と述べています。

AndritzにおけるPolyWorksの将来

現在の3D測定技術の信頼性から、Andritzでの採用幅はますます広がり、品質管理のみでなく、パーツ製造にも利用されています。Andritzでは溶接工程 (溶接のルートの配置など) の前に、全てのコンポーネントの正しい組み付け位置を決定するのにPolyWorksとFaroレーザートラッカーを使用しています。

このケーススタディのオリジナル版は、ドイツのDuwe-3Dが発行したものです。